AQUATHERM BLUE Schweißtechniken

Durch ihre außergewöhnlich guten Schweißeigenschaften verschmelzen Rohr und Fitting zu einer homogenen, stoffschlüssigen Einheit. Hierfür werden Rohr und Fitting mit Hilfe hierfür vorgesehener Werkzeuge kurz angewärmt und anschließend einfach zusammengefügt: fertig! Doppelte Materialstärke an der Verbindungsstelle - das bedeutet doppelte Sicherheit an dem sonst kritischen Punkt eines Rohrleitungssystems.

Wie kann AQUATHERM BLUE verarbeitet werden?

Verarbeitung von AQUATHERM BLUE OT

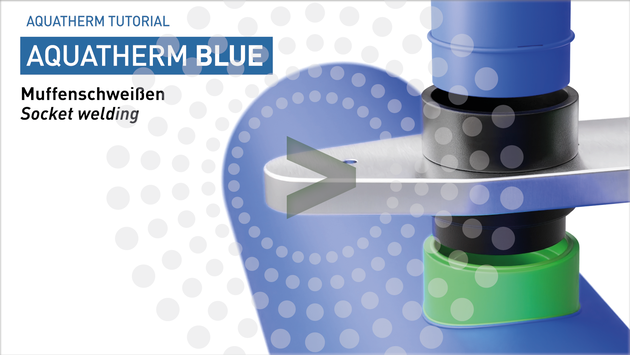

Heizelementeschweißen

Maßgebende Daten für die Fusion. Es gelten die allgemeinen Richtlinien für Heizelementschweißen gem. DVS 2207, Teil 11.

| Rohr-Außendurchmesser in mm | Anwärmzeit in Sek. DVS | Anwärmzeit in Sek. AQE* | Verarbeitungszeit in Sek. | Abkühlzeit in Min. | Einschweißtiefe in mm |

| 20 | 5 | 8 | 4 | 2 | 14,5 |

| 25 | 7 | 11 | 4 | 2 | 16,0 |

| 32 | 8 | 12 | 6 | 4 | 18,0 |

| 40 | 12 | 18 | 6 | 4 | 20,5 |

| 50 | 18 | 27 | 6 | 4 | 23,5 |

| 63 | 24 | 36 | 8 | 6 | 27,5 |

| 75 | 30 | 45 | 8 | 8 | 30,0 |

| 90 | 40 | 60 | 8 | 8 | 33,0 |

| 110 | 50 | 75 | 10 | 8 | 37,0 |

| 125 | 60 | 90 | 10 | 8 | 40,0 |

HINWEIS: sec. AQE* In Anlehnung an die DVS 2207, Teil 11 sollten die Anwärmzeiten (sec. AQT) bei Umgebungstemperaturen unter +5 °C verwendet werden. Rohrleitungen in den Durchmessern 160 - 630 mm werden im Stumpfschweißverfahren verschweißt.

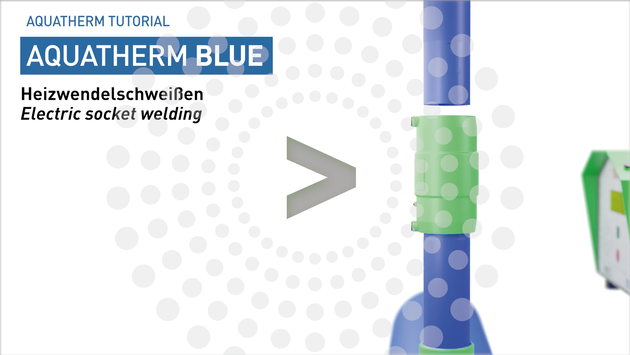

Schältiefentabelle Muffenschweißen und E-Muffenschweißen

| Rohrdurchmesser in mm | Schältiefe Muffenschweißen in mm | Schältiefe E-Muffenschweißen in mm |

| 20 | 16 | 39 |

| 25 | 20 | 43 |

| 32 | 22 | 45 |

| 40 | 25 | 50 |

| 50 | 28 | 56 |

| 63 | 32 | 65 |

| 75 | 34 | 69 |

| 90 | 37 | 77 |

| 110 | 42 | 85 |

| 125 | 44 | 90 |

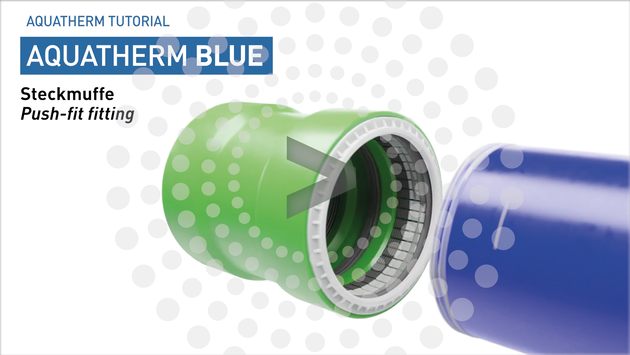

Einstecktiefe bis 250 mm

| Rohrdurchmesser in mm | Einstecktiefe in mm |

| 20 | 35,0 |

| 25 | 39,0 |

| 32 | 40,0 |

| 40 | 46,0 |

| 50 | 51,0 |

| 63 | 59,0 |

| 75 | 65,0 |

| 90 | 72,5 |

| 110 | 80,0 |

| 125 | 86,0 |

| 160 | 93,0 |

| 200 | 105,0 |

| 250 | 125,0 |

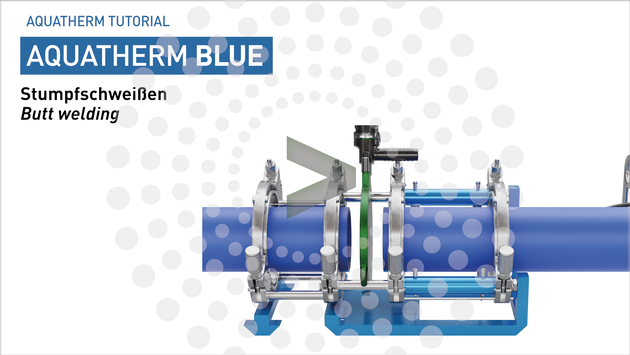

Heizelement-Stumpfschweißen

Für Rohrdimension 160 - 630 mm

Spezifische Wulsthöhe in mm:

| Rohrdurchmesser in mm | SDR 11 | SDR 9 | SDR 17,6 |

| 160 | 1,0 | 1,0 | 1,0 |

| 200 | 1,0 | 1,5 | 1,0 |

| 250 | 1,5 | 1,5 | 1,0 |

| 315 | 2,0 | 2,0 | 1,0 |

| 355 | 2,0 | 2,5 | 1,5 |

| 400 | 2,0 | - | 1,5 |

| 450 | - | - | 1,5 |

| 500 | - | - | 2,0 |

| 560 | - | - | 2,0 |

| 630 | - | - | 2,0 |